石墨电极出产有以下特征:

1.出产工序多,出产周期长,一般功率石墨电极的出产周期为45d左右,超高功率石墨电极的出产周期需75d以上,而需求多次浸渍的接头出产周期更长。

2.动力消耗较高,1t一般功率石墨电极需消耗电能6000kW·h左右,冶金焦粒及冶金焦粉(二次动力)约1t,很多的煤气、天然气或其他燃料。

3.出产石墨电极工序多,需求许多专用机械设备和特别结构的窑炉,建造出资较大,出资回收期较长。

4.石墨电极出产进程发生必定数量的粉尘和有害气体,因而需求采用完善的通风收尘及消除有害气体的环境保护措施。

5.展开高功率和超高功率石墨电极出产必须有优质的资料,首要是针状焦和改质沥青(粘结剂)及优质浸渍剂,因而需求炼油厂及焦化厂的配合。

石墨电极的工艺流程几个首要出产工序如下:

1.煅烧,石油焦或沥青焦都需求进行煅烧,煅烧温度应到达1300℃以上,充沛除掉材猜中蒸腾分,行进焦炭的真密度、机械强度和导电性。

2.破碎、筛分及配料,将煅烧过的资料破碎及筛分红指定尺度的骨料颗粒,一部分焦炭磨成细粉,按照配方称量后集聚组成各种颗粒的干混合料。

3.混捏,在加热状态下将定量的各种颗粒的干混合料与定量的粘结剂混合,拌和成可塑性糊料。

4.成型,在外部压力效果下(模压成型或揉捏成型)或振荡效果下(振荡成型)将糊料压制成具有必定形状及较高密度的生电极(生坏)。

5.焙烧,将生电极置于专门规划的高温炉中,用填充料(焦粉或河砂)掩盖,逐渐加热至850-1000℃(产品实践受热温度),使粘结剂炭化,然后取得焙烧半制品。

6.浸渍,为了行进产品的密度和机械强度,焙烧半制品装入高压釜内,将液体浸渍剂压入焙烧半制品的孔隙中,浸渍后应进行再次焙烧,为了得到高密度及高强度的产品,浸渍及再次焙烧需重复进行2-3次。

7.石墨化,将焙烧半制品装入石墨化炉内(需用保温料掩盖),用直接通电的加热办法,使熔烧半制品转化为石墨晶质结构,然后取得人工石墨电极应具有的物理化学功用。

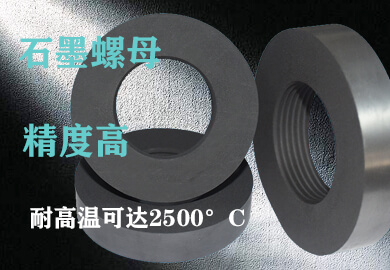

8.机械加工,按照运用要求,对石墨化后的半制品进行外表车削、端面及衔接用母螺纹的加工,其他再加工用于衔接的接头(外表车制公螺纹)。

9.制品查验后经恰当包装发给用户。