1.石墨电极的制作

模具制作中的石墨电极首要用铣削加工的办法制作结束。从加工工艺的角度看,石墨与铜是2种不同的材料,应该把握它们不同的切削特性。假设运用加工铜电极的工艺来加工石墨电极,必然会出现问题,如薄片常常产生断裂,这就要求选用合适的切削刀具与切削参数。

加工石墨电极比铜电极的刀具磨损要大,就经济性考虑,选用硬质合金刀具是最经济的,挑选金刚石涂层刀具(称石墨刀)价格较贵重,但金刚石涂层刀具运用寿数长,加工精度高,全体经济效益不错。刀具的前角巨细也影响其运用寿数,前角0°的刀具会比前角15°的刀具高出多达50%的运用寿数,切削的安稳性也较好,可是斜角越大,加工表面越好,运用15°斜角的刀具能抵达最佳的加工表面。加工时的走刀速度可按电极的形状来调整,一般为10m/min,与加工铝或塑料类似,粗加工时刀具可直接在工件上下刀,精加工易产生崩角、碎裂的现象,常选用轻刀快走的办法。

石墨电极在切削加工中会产生大量的粉尘,为防止石墨颗粒吸入机床主轴和丝杠,目前解决方案首要有2种,一种是运用专门的石墨加工机,另一种是将一般的加工中心改装,配备专门的吸尘设备。市场上专门的石墨高速铣削机床铣削功率高,可轻松结束凌乱电极的制作,电极精度高,表面质量佳。

假设需求运用电火花线切开来制作石墨电极,举荐运用颗粒直径更小的细石墨材料。石墨材料的电火花线切开加工功能较差,其颗粒直径越小时可获得相对较高的切开功率,防止出现频繁断丝、表面条纹等反常问题。

2.石墨电极的电火花加工参数

石墨与铜材料的电火花加工参数选用有较大差异。电火花加工参数首要包含电流、脉冲宽度、脉冲空地、极性。以下介绍合理运用这些首要参数的依据。

石墨电极的电流密度一般为10~12 A/cm2,比铜电极要大得多,因此在对应面积允许的电流巨细范围内,电流选用越大,则石墨放电加工速度越快,电极损耗越小,但表面粗糙度会变粗。

脉冲宽度选用越大,电极损耗会下降。但较大的脉冲宽度会使加工安稳性变差,一起使加工速度变慢,表面变粗糙。粗加工时为保证电极低损耗,一般运用较大的脉冲宽度,其取值在100~300 us时可有效实现石墨电极的低损耗加工。精加工时,为获得精细表面与安稳的放电效果,宜选用较小的脉冲宽度。一般石墨电极比铜电极加工时选取的脉冲宽度要削减约40%

脉冲空地首要影响放电加工速度和加工安稳性,其值越大加工安稳性越好,对获得较好的表面均匀性有协助,但加工速度会下降。在保证加工安稳的情况下,选用较小的脉冲空地可获得较高的加工功率,但放电状况不安稳时,脉冲空地选取较大些可获得更高的加工功率。石墨电极放电加工中一般将脉冲空地与脉宽宽度按1:1来设定,而一般铜电极加工中脉冲空地与脉宽宽度按1:3来设定。在石墨加工安稳的情况下,能够将脉冲空地与脉宽宽度的调配比例调整到2:3。脉冲空地较小的情况下,有利于在电极表面构成覆盖层,对下降电极损耗有必定的协助。

石墨电极电火花加工中极性的选用与铜电极根本相同。依据电火花加工的极性效应,在加工模具钢时一般选用正极性加工,也就是电极接电源的正极,工件接电源的负极。运用较大电流和脉冲宽度,挑选正极性加工能够获得极低的电极损耗效果,假设将极性选错将会导致电极损耗变得非常大。只需在表面要求小于VDI18(Ra0.8μm)的精细加工,选用极小的脉冲宽度,才选用负极性加工以获得较好的表面质量,但电极损耗较大。

现在的数控电火花加工机床都配有石墨放电加工参数。电参数的运用是智能化的,能够经过机床的专家系统来自动生成。一般是在编程时挑选材料对、运用类型、表面粗糙度值,输入加工面积、加工深度、电极标准缩放量等,机床就能配备出优化的加工参数。机床针对石墨电极的放电加工设有丰盛的加工参数库,材料类型里可挑选粗石墨、中石墨、细石墨对应多种工件材料,将运用类型细分为标准、深槽、尖点、大面积、大型腔、微细等,还供应了低损耗、标准、高功率等多种加工优先权挑选。

3.石墨电极加工运用案例

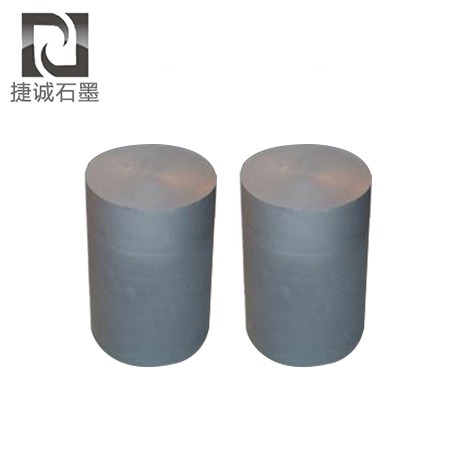

下图所示手机模具零件的材料S136钢料,加工形状包含形状凌乱的加强筋。运用石墨电极,精加工电极运用TTK-4石墨,电极数量2个,粗加工电极标准缩放量单边0.08 mm,精加工电极标准缩放量单边0.08 mm。粗加工时间3H,精加工时间53 min,表面粗糙度VDI18(Ra 0.8μm)。加工阐明:运用石墨的特性将不同形状,将不同凹凸的众多薄加强筋组合在一个电极上进行放电加工,可削减电极原材料、夹具的投入本钱,下降电极的装夹次数和定位工作量,放电时间比运用铜电极加工缩短40%。