用加工中心铣削石墨,关于新手来说是比较头疼的。

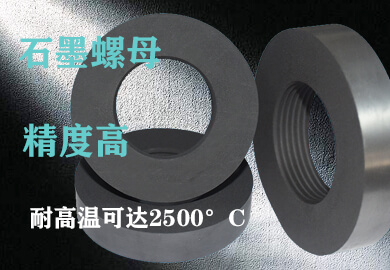

石墨组织中有许多的孔隙,因而比较疏松,密度小。石墨具有杰出的润滑性和耐磨性,抗弯强度和抗压强度均较低,硬度较高脆性大。关于薄壁的石墨工件如薄壁电极加工时,刀具磨损快,切削时易产生让刀,工件简略振动,产生边角崩裂、掉边等现象,是比较难加工的材料。

减小切削力是实现薄壁石墨电极高效、高质量、低成本加工的重要方法。

选用石墨材料制作电火花加工中的电极,许多是用来加工模具中窄槽,这样要求石墨电极必须很薄,有的壁厚只需0.1~1.0mm,长度抵达100mm左右。而石墨强度低,硬度较高,脆性大,加工时最简略产生边角崩碎、掉边,乃至折断。

主要原因是铣削时刀齿对工件产生冲击,切削力不坚定大,壁薄刚性差产生振动或让刀产生欠切或过切,如下图所示。

1.前进工件装夹刚性

石墨电极壁薄刚性差,为了减小切削时产生让刀、振动、回弹,最主要的方法是前进工件的加工刚性。

1)关于厚度与长度比小于1:10的石墨电极,应选用“阶梯对称”铣削法,可以减少让刀、振动,减少崩碎或掉边现象。

2)关于厚度与长度比大于1:10以上的石墨电极,应将工件水平装夹,并且下面用可调螺杆支撑,前进工件的刚性。可防止工件因让刀而产生的欠切,也可以防止因铣刀刚性差产生弹性变形和过切现象。同时应从端部旁边面进刀,选用顺铣进给路径。若选用正面进刀逆式铣削,刀齿刚进人工件边际时,会对工件产生冲击力,由于工件刚性欠好产生不坚定,将会产生“扎刀”,轻者产生工件掉边,重者将会使工件折断。

3)关于壁厚与长度比大于1:20以上的石墨电极,选用夹与拉组合装夹法。

将工件的长度加长10~15mm,在加长部分钻φ4mm孔,工件一端夹紧,另-端用拉杆拉紧,这样工件的刚性增强。假如壁厚与长度比在1:50以上,在工件下面加多个支承,进--步前进工件的刚性。这种装夹方法可以选用较短的立铣刀,减小刀杆的变形量。

2.使用多齿、小直径、小螺旋角铣刀

尽量选用多齿铣刀,由于石墨脆性大,切下的切屑是纤细的碎片和微细颗粒状(粒径为0.06~0.25mm),不需要较大容屑槽,排屑好,容许选用多齿铣刀;

参加切削的刀齿多,可使切削比较均匀、平稳,减少对工件的冲击。铣刀直径小,小直径加上高转速,切削力小,铣刀遭到的转矩小,减小铣刀的变形;切削力小,对工件的冲击力小;小螺旋角可使向上的进给力小,减小切削时的振动。三者组合可减少石墨崩碎或掉边。

3.干铣

铣削石墨应选用干铣,如有切削液渗入会影响石墨的纯度,下降石墨电极的放电功能。高速铣削时,石墨的碎屑会飞扬,对人、机床和环境构成污染,应选用真空吸附设备将粉尘吸到容器中,可经过滤再利用。

铣削石墨制品挑选切削用量的原则:高速、小进给、小吃刀量。