热压石墨模具损坏原因分析

|

2021-01-14 14:36:50

热压石墨模具损坏原因分析

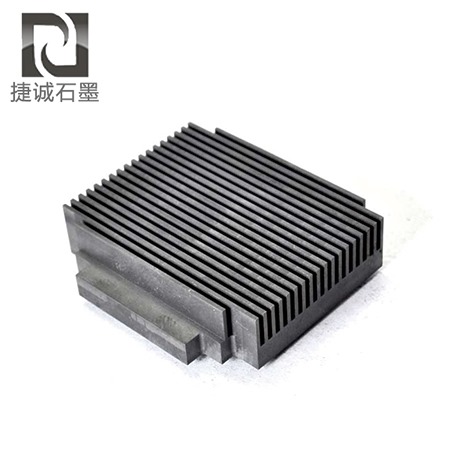

热压烧结有两种模式,电阻加热方式和中频感应加热。企业多用电阻加热方式进行热压烧结,我们知道电阻加热方式烧结时外层模具温度低,刀头及内层模具温度高。温度分布不匀决定了模具损坏的先后部位。

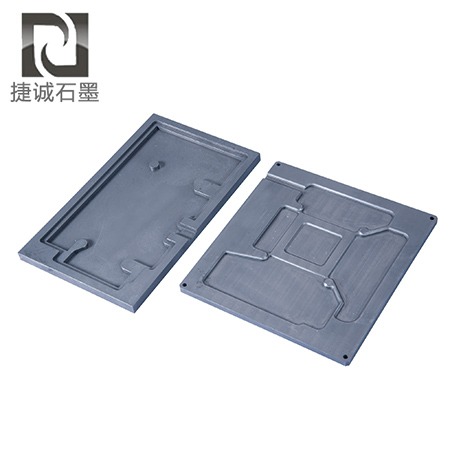

现以金刚石锯片及磨轮烧结时用的模具为例,并结合本人现场实际试验和经验,分析石墨模具损坏分为以下几类。

1、表面氧化及裂纹

由于热压烧结时没有还原气氛保护,石墨直接与空气接触;高温工况下不可避免的会产生表面氧化现象,温度越高氧化速度越快;随着氧化的进行石墨模具的碳元素被逐渐消耗掉,只留下部分炭和灰分,实际生产现场可以发现在石墨模具在使用一段时间后表面会产生细孔及炭粉灰脱落。

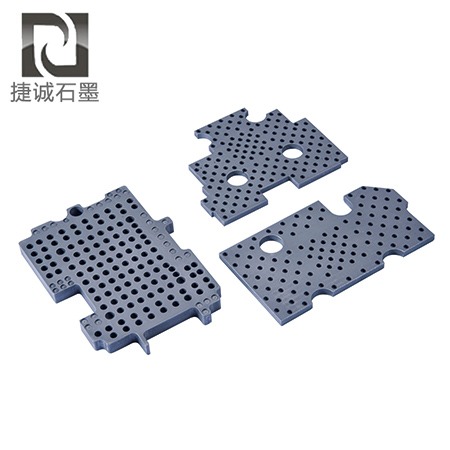

2、压溃

石墨模具直接与含金刚石的胎体粉接触,接触面为高压状态,裸露的金刚石与石墨模具挤压,由于硬度相差太大;与金刚石刀头接触的模具面会产生凹坑。

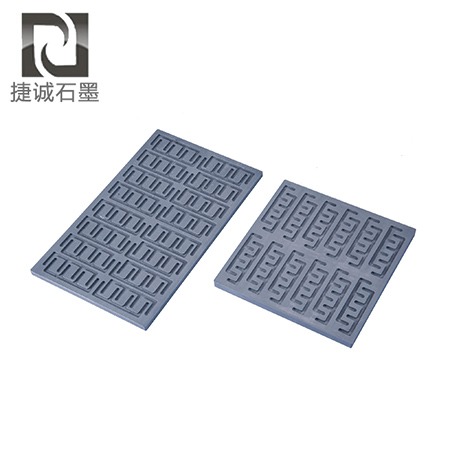

3、压裂

此种损坏方式是因为,装金刚石刀头的侧板装卡不紧,导致压头上的压力降不平衡,产生侧向的剪切力。

4、石墨模具磨损尺寸超差

部分胎体粉在熔融状态下将以薄膜状被挤压到模具表面与石墨材料发生粘附,在下次使用模具前必须将粘附金属残留物人工刮除,这就导致了模具形状和尺寸超差。

5、敲打损坏型

由于烧结时,胎体粉在熔融状态浸润进入石墨模具的氧化空隙,造成刀头和模具粘连,脱模困难;只有反复敲打模具才能脱模,这样导致模具缺边掉角和金属坑。

生产中,这几种在损坏类型并不单独存在,而是相互作用,最后以一种表现形式集中体现出来,需要生产工程师根据实际状况分析。