新型石墨材料——等静压石墨是如何加工生产的

炭素行业经过前两年的快速发展,目前已进入平稳发展时期,普通石墨电极市场已趋于饱和,炭素行业陆续向其他特种石墨材料发展,这也是新兴产业如核工业、半导体、电子、航空等行业领域发展的需求。其中较为常见的则是等静压石墨。等静压石墨是如何生产制造的,桂林鸿程超细立磨根据石墨邦的资料为您介绍。

等静压石墨与普通石墨材料相比,具有明显的优异性能,如耐热性更好,温度越高其机械强度越高,结构精细致密,均匀性好,热膨胀系数低,抗热震性能好,耐化学腐蚀性强,导热导电性能良好,因此等静压石墨在冶金、化学、电气、航空、核工业、半导体等工业领域具有广泛应用。

等静压石墨的生产工艺流程从上图可以粗略了解到。与普通石墨电极生产不同,等静压石墨的生产工艺更为复杂,对原料的要求也更加严格。具体分步骤来介绍。

1、原料

生产等静压石墨的原料包括骨料和黏结剂。骨料通常是用石油焦和沥青焦,或者地沥青焦,为了根据不同的用途进行产品性能的调整,也有用炭黑、人造石墨做添加剂的情况。一般情况下石油焦和沥青焦需要在1200~1400℃下进行煅烧,去除水分及挥发分后才能使用。但是为了提高制品的机械性能和结构致密性,也有直接用生焦做原料生产等静压石墨的。生焦的特点是含有挥发分,具有自烧结性,与黏结剂焦同步膨胀和收缩。

黏结剂通常使用煤沥青,根据各个企业不同的设备条件和工艺要求,使用的煤沥青软化点从50℃到250℃的都有。等静压石墨的性能受原料的影响极大,对原料的精选是能否生产出所需要的最终产品的关键环节。投料前必须对原料特性和均匀性进行严格检查。

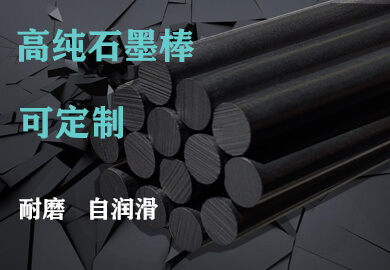

2、磨粉

等静压石墨的骨料粒度通常要求达到20um以下。目前最精细的等静压石墨,最大颗粒直径为1μm,是非常细的。一般来说,使用鸿程超细立式磨可以一次磨到10-20μm,配二次分级系统可以分出2~3μm的超细粉。

3、混捏

将磨制好的粉末和煤沥青黏结剂按比例投入到加热式混捏机中进行混捏,使粉末焦粒表面均匀附着一层沥青。混捏完毕后,取出糊料,使其冷却。与石墨电极生产相比,生产等静压石墨混捏时沥青量要多一些,温度要高一些,时间要长一些。

4、二次磨粉

糊料经过破碎、二次磨粉,并且筛分成几十至几百微米粒度的颗粒后混合均匀,用作压型原料,叫做压粉。二次磨粉的设备也可以使用鸿程超细立磨。

5、成型

不同于普通的挤压成型和模压成型,等静压石墨是采用冷等静压技术成型的。将原料压粉填充到橡胶模具中,通过高频电磁振动,使得压粉得到密实,密封后进行抽真空,排出粉末颗粒间的空气,放入装有水或油等液体介质的高压容器中,加压到100~200 MPa,压制成圆柱、长方形、圆筒、坩埚等不同形状的产品。尽管石墨在晶体学特性上是各向异性的,但从整体上看,等静压石墨却是各向同性的。目前,炭素行业用于生产等静压石墨的冷等静压机最大规格是Φ2150mm×4700 mm,最高工作压力180MPa。

6、焙烧

在焙烧过程中,骨料和黏结剂之间发生复杂的化学反应,黏结剂分解,释放大量挥发分,同时进行缩聚反应。等静压石墨由于结构细密,焙烧过程要求要特别缓慢,而且炉内温度要非常均匀,尤其是在沥青挥发分急剧排出的温度阶段,加热过程要谨慎进行,升温速度不能超过1℃/h,炉内温差要求小于20℃,此工艺需要约1~2个月的时间。

7、浸渍

焙烧过程中,煤沥青挥发分被排出,留下细微的开口气孔。为了提高制品的体积密度、机械强度、导电率、导热率、抗化学反应性,可以用加压浸渍法进行处理,即通过开口气孔把煤沥青浸渍到制品内部。制品要先进行预热,然后在浸渍罐中抽真空脱气,再把熔化好的煤沥青加入浸渍罐中,加压使浸渍剂沥青进入制品内部。通常等静压石墨要经过多次的浸渍—焙烧循环。

8、石墨化

把焙烧后的制品加热到约3000℃,碳原子晶格有序排列,完成由炭向石墨的转变,叫石墨化。石墨化方法有艾奇逊法、内热串接法、高频感应法等。通常的艾奇逊法,制品从装炉到出炉,大约需要1~1.5个月的时间。每炉可以处理几吨到几十吨的焙烧品。石墨化后,制品的体积密度、导电率、导热率及抗腐蚀性能得到很大程度的改善,机械加工性能也得到了改善。但石墨化会降低制品的抗折强度。

9、检查

石墨化后,还需要对制品的密度、硬度、强度、电阻率、灰分等指标进行检查,以判断是否达到指标要求。

10、提纯

等静压石墨在用于半导体、单晶硅、原子能等领域时,对纯度的要求很高,必须用化学方法将杂质除去。通常做法是把石墨化制品放入卤素气体中加热到约2000℃,杂质就被卤化成低沸点的卤化物而挥发除掉。几乎所有的石墨化制品中的杂质元素均能用氯气卤化除掉。但是硼元素例外,它只能氟化除掉。

等静压石墨从原料准备到最后的成品出来,周期比较长。对原料的细磨要求也比普通石墨电极的要高。桂林鸿程超细立式磨可用于一次磨和二次磨工序中,是高效节能的粉磨装备,可持续稳定运行,成品纯度高,分级精度高,环保性能好,关注抖音@桂林鸿程磨粉机了解更多客户案例。