碳 / 碳复合材料应用于直拉硅单晶生长的研究

直拉 (CZ)晶体生长法是一种广泛应用于半导体级和太阳能级硅单晶制备的主要生长方法。直拉法硅单晶生长工艺较为成熟,目前其最急待解决的是如何降低单晶的生产成本。目前太阳能产业中,光伏组件中 50% 以上的成本消耗于单晶和晶片的生产。

降低拉晶成本的方法多种多样,如改进热系统结构,变敞开式热场为密闭式热场,降低拉晶功率和保护气体消耗量;改进拉晶工艺,大幅度提高晶体的拉制速率,提高晶体生长效率。但在保证晶体质量的前提下,受制于热系统自身性能,单晶生长的成本很难进一步降低,因为单晶拉制所需的热系统中的各个部件大部分是石墨材料制造的,如加热器,保温筒和坩埚等部件均需使用国外进口的等静压高纯细石墨进行加工制造,价格比较昂贵。国内制造的石墨材料由于质量不稳定,性能较差,只能用于底盘,盖板等非重要部件的加工。

近年来太阳能产业飞速发展,而产业必需的高质量优质石墨材料仍旧无法摆脱主要依赖进口的局面,供不应求的局面致使石墨材料的质量每况愈下,价格却不断上涨,单晶制造成本也跟着水涨船高。因此寻找物美价廉,性能更加优异的替代材料成为了硅单晶制备产业的迫切愿望。

直拉法生长硅单晶

生长工艺

直拉法硅单晶生长是一种十分成熟的硅单晶生长方法,其特点是通过电阻加热方法使盛放在石英坩埚中的硅多晶原料熔化成液态,通过控制加热器的功率,升高或降低熔硅的温度,使其达到晶体生长的合适温度。将特定晶向的籽晶与熔硅接触并放大,同时通过提拉机构采用合适的速度向上进行旋转提拉,从而逐渐生长出一根特定晶向、直径均匀的硅晶体棒。

单晶生长热系统

热系统是硅单晶成晶最重要的条件之一,热场的温度梯度分布直接影响着是否能顺利地拉制出单晶以及硅单晶的要求质量。现阶段热场的主要部件基本由石墨材料进行加工制造,如图 1 所示为典型的直拉硅单晶拉制热系统结构,不同的单晶炉内的热系统结构会有所差别,但总体结构基本一致。

其中的重要部件如加热器,保温筒等均需使用国外进口高纯石墨材料进行制造,为了解决成本,其中的一些次要部件,如隔热板等可以采用质量较好的国产石墨材料进行制造。

在热系统中,保温装置的作用十分重要,单晶生长需要合适的温度梯度,保温装置可以在使熔体维持一个比较合适的温度梯度,以利于单晶的拉制。保温装置的材质和形状,对熔体温度梯度有着很大影响,不合适的保温装置会使单晶拉制困难或晶体严重扭曲变形,造成晶体质量下降,成品利用率低。

通常保温装置是采用石墨材料制成的圆筒外裹数层碳毡,重量较大,不易更换。石墨保温筒,在长期使用后,由于与 Si 蒸气及挥发的 SiO反应,表面会变脆,易开裂,造成保温效果下降,影响单晶品质,如不及时更换,石墨筒老化损坏后易造成生产事故。

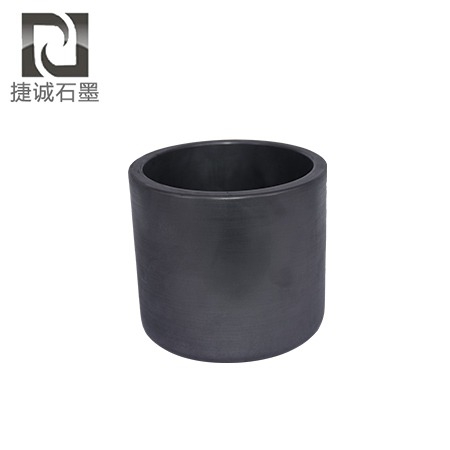

在石墨热系统中,更换频率最高的部件是石墨坩埚,由于其在单晶生长过程中长时间承受熔硅的重量,并要做旋转,还要承受拉晶结束后硅熔体结晶产生的冲击,因此对材料的承载能力,机械强度和抗冲击能力都有很高要求,历来高质量的石墨都是其制作的最佳材料,但通常使用寿命只能维持 10 几炉次,遇到突发事故后,使用寿命会更低,这主要是由于石墨材料的强度有限造成的,这在无形中也增加了单晶拉制的成本。

技术分析

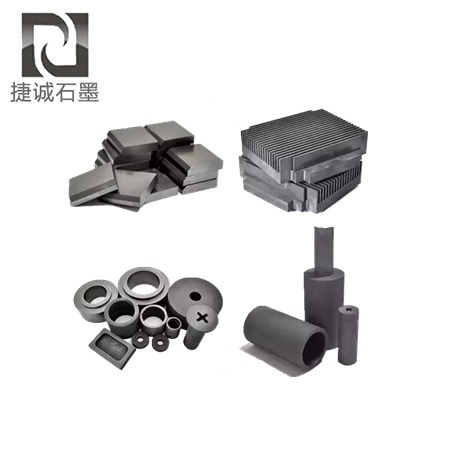

石墨部件的生产过程

直拉单晶生长热系统中的各个石墨部件主要采用国外进口的等静压高纯细石墨进行制作,这里以石墨坩埚的生产过程为例,介绍一下石墨部件的生产制作过程,如图 2 所示为石墨坩埚的整个制作过程。

石墨部件的生产及其自身性质有如下几 个特点:

1)生产工序长,每一个环节都是一个高耗能、高耗材的过程。

2)直拉单晶炉用石墨部件,主要采用等静压高纯石墨制成,要求精度较高,生产大尺寸石墨部件时需要使用整块石墨材料进行制作,制作成本较高,尤其是石墨坩埚和保温筒这类更换周期较短的部件。

3)由于石墨材料的自身强度问题,石墨部件的连接部位磨损快,抗机械冲击和振动能力不强,不易制成结构复杂的部件。

4)抗热冲击能力差,反复急热、急冷使用时容易出现开裂。

5)使用寿命比较短。

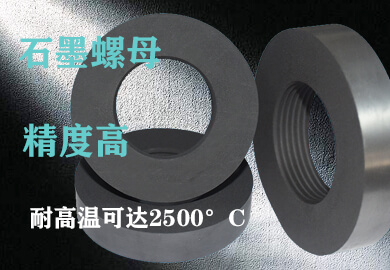

碳/碳复合材料的生产过程

碳 / 碳复合材料是以碳纤维增强碳基体的复合材料。它除了能保持碳(石墨)原来的优良性能外,又能克服它的缺点,大大提高了韧性和强度,降低了热膨胀系数,尤其是因为相对密度小,具有很高的比强度和比模量。

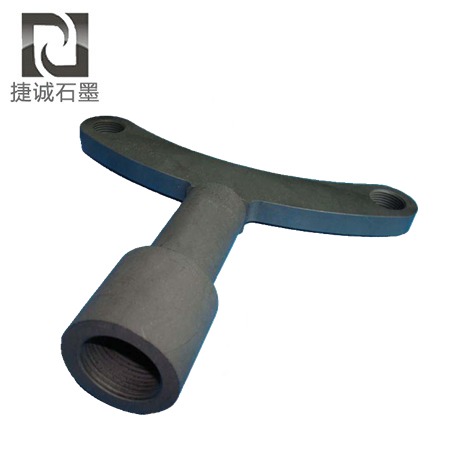

碳 / 碳复合材料采用整体结构和近净成型的设计理念,通过坯体制备、增 密、纯化、高温热处理和表面涂层处理等工艺进行制造。用来制备单晶硅热场的部件必须通过纯化处理,以保证较低的金属杂质含量,如图 3 所示为一只碳 / 碳复合材料坩埚的制作过程。

碳 / 碳复合材料部件的生产工艺及其本身具有以下特点:

1)生产工序短,生产和使用能耗大大降低,主要工序都在密闭设备中进行,对环境影响不大。

2)采用成熟的三维编制技术,结构可设计性好,尺寸精度高。

3) 碳 / 碳复合材料部件采用整体的设计理念,由碳纤维增强碳基体制备而成,强度高是石墨的 10 倍左右,结构简单,重量轻,替换方便。

4)碳 / 碳复合材料部件热膨胀系数小,抗热震性好,在急热、急冷环境中使用时不开裂,使用寿命长。

如表 1 所示为石墨材料和碳 / 碳复合材料物理特性对比数据,从中我们也可以看出碳 / 碳复合材料的强度是远大于一般石墨材料的,其尺寸稳定性,耐冲击,抗震性和综合机械性能都要好于石墨材料,并且通过钝化处理后,其金属杂质含量可以控制在 5×10-6 以下。

使用情况

碳/碳复合材料保温装置的实际使用情况

在 CG6000 单晶炉上,在其他条件相同的情况下,采用南方博云生产的碳 / 碳复合材料保温筒分别替换了加热器外保温和热系统下保温装置,如图 4 所示为碳 / 碳复合材料下保温装置。

通过对比更换前后原料熔化所需功率及单晶拉制所需功率,我们发现采用新型的碳 / 碳复合材料保温装置可以有效地降低拉晶功率 15%左右,表 2 所示为采用石墨材料和碳 / 碳复合材料保温装置的拉晶及化料功率对比情况。

通过多炉次开炉实验,并对拉制的单晶进行参数测试,我们发现采用碳 / 碳复合材料保温装置后,除了拉晶功率得以下降外,通过合理改进拉晶工艺,单晶的拉制速率也可以得到较高提升,如拉制 75 mm<111> 晶向单晶时,拉速由 1.4 mm/h提高到了 1.6 mm/h;拉制 100 mm<111> 晶向单晶的拉速由 1.3 mm/h 提高到了 1.5 mm/h,这就进一步提高了单晶的生长效率,降低了拉晶成本。对比更换碳 / 碳复合材料保温装置前后单晶的各项参数,并未发现单晶内杂质含量增高,单晶品质较好。另碳 / 碳复合材料保温装置具有较强的吸湿特性,长时间放置后应先煅烧后再继续使用。

碳/碳复合材料的破坏机理及应对措施

在拉晶的过程中,由于温度较高,挥发的 SiO及高温产生的硅蒸汽,都会与碳 / 碳复合材料表面的碳反应生成部分 SiC,其反应如下:

SiO2→SiO+O Si+SiO2→2SiO

C+Si→SiC 2C+SiO→SiC+CO

理论表明[1]碳纤维的化学稳定性明显高于热解炭,因此可以得出:碳 / 碳复合材料表面的热解炭与 Si 蒸汽或 SiO 反应生成了碳化硅,Si 通过扩散与表面的热解碳反应,但是由于碳纤维会阻止Si 向材料内部扩散,所以只在碳 / 碳复合材料表面生成一层很薄的碳化硅, 其余的硅蒸汽随着温度降低沉积在碳 / 碳复合材料表面,在这种情况下形成的碳化硅,其粘结强度和硬度都不是很高,冷却后很小的摩擦就能掉落。

碳 / 碳复合材料表面长时间使用后会看到有腐蚀坑的情况,主要是表面的热解炭生成碳化硅脱落以后,由于碳纤维是不被硅化的,所以就会看到一些不连续的小蚀坑。随着使用的进行,表面露出的碳纤维被磨平,这样更里层的热解炭又会被硅化,如此反复进行,碳 / 碳复合材料逐渐变薄,其变薄的速度主要取决于热解炭的结构和拆炉清理时产生的摩擦。针对上述使用中出现的这种情况,通常都是采用在碳 / 碳复合材料表面进行涂层处理的方法。

目前较为成熟的涂层方案是在碳 / 碳复合材料表层涂敷一层很薄的 SiC,选择 SiC 作为涂层的原因是:

1)SiC 的硬度很高,显微硬度为 33400 MPa,仅次于金刚石,能显著提高碳 / 碳复合材料表面的抗磨损能力,提高碳 / 碳复合材料使用寿命和耐损程度。

2)SiC 材料的热导率很高,具有优异的高温强度和抗高温冲击能力,热压碳化硅材料在 1 600 ℃的高温抗弯强度基本和室温相同,另外其抗热震性好,化学稳定性高,同时它能与碳基体具有较好的热膨胀相容性。

3)SiC 高温涂层材料,是目前研究最深入、发展最成熟的单层抗氧化涂层体系,工艺成熟。

综上所述,使用涂层既能提高碳 / 碳复合材料表面的耐磨性能又能阻止高温下氧化气体对碳 /碳复合材料表面的氧化和侵蚀,可有效提高碳 /碳复合材料的高温强度和使用寿命等[2]。

结 论

参数测试与实际使用情况均表明,碳 / 碳复合材料完全可以直接应用于直拉硅单晶行业,其使用性能良好,与石墨材料相比,具有重量轻、热膨胀系数低、强度大, 使用寿命长等特点。

碳 / 碳复合材料的出现和使用为直拉硅行业积极研究新型的热场材料,取代高耗能、高耗材石墨材料,实现节能减排提供了新的思路,为将来完全使用碳 / 碳复合材料制备整个热场系统奠定基础。

虽然目前国内的大部分直拉硅单晶制备企业依然在使用传统的石墨材料制作热系统,但随着碳 / 碳复合材料在国外同行业中的大范围应用和国内技术人员对其更深入的了解,碳 / 碳复合材料在不久的将来势必会受到越来越多的关注,碳 /碳复合材料的使用不仅可以有效地解决直拉硅单晶行业的能耗问题,改善单晶质量,更重要的是对解决我国半导体行业长期依赖进口高纯等静压石墨制品的局面有着积极影响,对我国半导体行业的发展有着巨大的意义[3]。