石墨夹具是超薄VC铜网烧结与上下盖焊接的承载体,其设计的合理性将关乎烧结焊接的最终质量,进而影响良率,成本以及超薄VC在5G手机中的普及率。

以铜网烧结为例,业界流行的制程是将点焊铜网后的VC上盖,水平铺置在板状石墨夹具上,并在高度方向堆放至10层左右,然后置于烧结炉中加温烧结。烧结过程,藉由石墨的良好耐高温导热性,烧结热量经石墨夹具与超薄VC上盖及铜网的压合接触面传导。

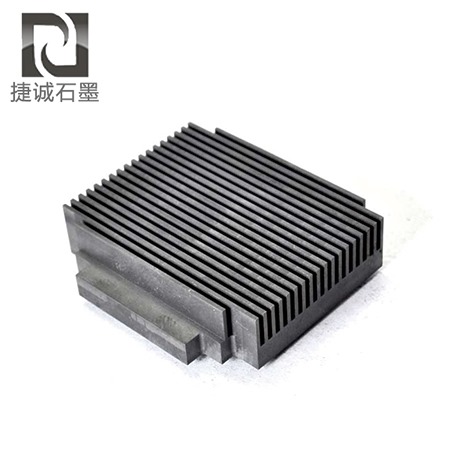

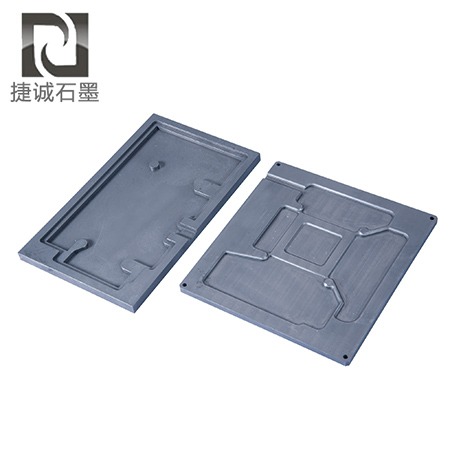

板式超薄VC焊接石墨夹具

烧结过程,石墨夹具将在以下几个方面影响铜网与上盖焊接的品质,进而导致铜网导水性能的差异:

(1)石墨夹具重量大,影响加热效率及烧结参数的设定。

烧结炉子中的石墨要升温到焊接温度,但大面积的石墨夹具要吸收大量热量,达成焊接点的升温过程耗费大量时间。同时,各型号超薄VC产品的夹具体积不同重量不同,烧结过程需制定不同的升温曲线,工艺参数制定复杂多变。

(2)焊接体系,温度梯度大。

众所众知,石墨在面内具有较高的导热速率,而面间导热系数低,热量在石墨夹具内的传导状态为各向异性,而多达10层的堆放系统存在复杂的温度差。简单的说,各层的超薄VC产品受热不均匀,焊接效果存在差异。

(3)不同堆放层焊接产品受力状态存在差异。

由于是水平堆放,各层VC产品所受压应力存在梯度。例如10层堆放的情况下,最底层承受了上面9层石墨夹具的压应力,而最顶层产品没有石墨夹具的压应力,受力情况的不同,导致铜网焊接效果的差异。

(4)石墨夹具受热变形,导致上盖与铜网的压合效果存在差异。

石墨夹具在长时间高温烧结过程存在微小形变,引起同一板或不同层夹具上的超薄VC铜网与上盖的压合力分布存在差异。

(5)占用炉腔空间,炉腔空间利用率低。

大片的石墨夹具,占用了大部分的炉腔空间,容纳产品数量有限,炉腔空间利用率不足,产能低。

板式石墨夹具在炉中的堆放情况

因超薄VC为定制化产品,各型号产品外形尺寸不尽相同,而板式石墨夹具又存在以上种种弊端,业界有必要重新探讨石墨夹具的设计,将夹具对超薄VC焊接的影响降到最低。

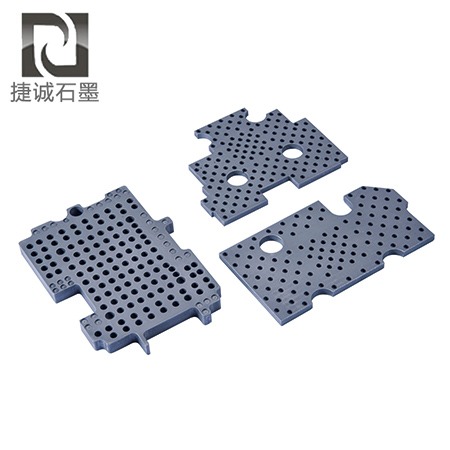

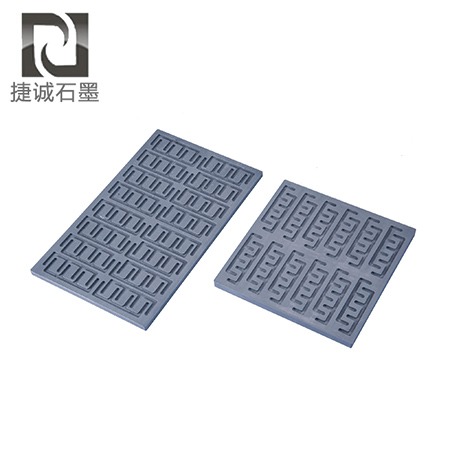

经长时间的实验探索,江西坤远乾新材料科技有限公司对超薄VC石墨夹具提出了全新的认识,开发出一种创新型超薄VC焊接夹具方案——新型插片式超薄VC石墨夹具,直击传统石墨夹具的痛点。

坤远乾将水平堆放的大片板状超薄VC石墨夹具,化整为零,颠覆板状夹具的布设架构,提出了垂直插片式夹具新型解决方案。以下,我们将从几个方面探讨此方案的优点及革新之处。

(1)仿形插片夹具垂直堆放,产品受力情形一致。

仿形插片夹具,采用垂直堆放方式,超薄VC产品在焊接面上不受夹具本身压力作用,不同堆放位置的产品在焊接面上受到的压合力大小一致,保障了焊接品质的一致性。

(2)炉腔空间利用率高。

为改善夹具变形,板状超薄VC石墨夹具需保证一定的厚度以便维持整体强度,夹具的体积较大造成炉腔空间利用率低下。仿形插片石墨夹具不需要用本体强度来抵抗变形,夹具可以设计得小巧轻薄,提高了炉腔空间利用率。同等大小炉腔下,采用仿形插片式石墨夹具,产能提升30%至200%。

(3)小巧轻薄的夹具本体,导热更快速,受热更均匀,不同堆放位置的产品能较好的保证受热一致性,有利于提升焊接质量的一致性;

(4)大幅降低石墨夹具材料成本;炉腔利用率提高,单片产品的夹具材料用量大幅降低。

(5)克服了水平堆放石墨夹具的形变影响,焊接品质更高;

新型插片式超薄VC石墨夹具

超薄VC的焊接封装一直是量产难点,而厂家往往忽视了焊接夹具的微小结构变化及夹具材料的导热特性,焊接体系的受力及受热等工艺细节,焊接品质一致性不高成为普遍存在的问题。坤远乾从基础原理上颠覆性首创新型插片式超薄VC石墨夹具,从焊接体系的受热受力等根源问题着手,不失为值得业界引入开发的革新方案。